Met genetisch ontwerpen zorgt ingenieurs- en adviesbureau Antea Group voor een evolutiesprong in het ontwerpproces van kunstwerken. Dit gebeurt onder aanvoering van Simone de Rijke, runner up van de Prins Friso Ingenieursprijs 2023. “Het genetisch ontwerpen stelt ons in staat om ontwerpoptimalisaties te realiseren die menselijk niet haalbaar zijn.”

De vervangingsopgave, klimaatverandering, een groeiend tekort aan technici: het ontwerp- en engineeringsvakgebied staat voor enorme opgaves. Dit daagt de sector uit om nieuwe manieren te verkennen om ontwerp- en engineeringsprocessen slimmer, beter en duurzamer te maken. De integratie van kunstmatige intelligentie is een revolutionaire manier om ontwerpprocessen te automatiseren: Engineering 3.0 zoals ze dit bij Antea Group noemen.

Geautomatiseerd optimaliseren

Zo zorgde de komst van parametrisch ontwerpen (Engineering 2.0) al voor een revolutie in de wereld van engineering. “Deze aanpak helpt om ontwerpvarianten vele malen sneller te verkennen en te vergelijken. Maar, met het analyseren en optimaliseren van een parametrisch ontwerp is nog altijd veel rekentijd en denkwerk gemoeid”, ziet Simone de Rijke. “Bij complexe constructies met veel parameters is het vooraf inschatten van het optimum niet altijd evident en de rekentijd zelfs zo lang dat het optimaliseren ervan praktisch niet haalbaar is.”

Het automatisch aansturen en optimaliseren van parametrische modellen is daarom een belangrijke next step. En dit is waar ‘Genetisch Ontwerpen’ in voorziet. De Rijke: “Door kunstmatige intelligentie toe te voegen aan een parametrisch model, kunnen wij volledig automatisch, zonder tussenkomst van mensen, vergaand optimaliseren. Het genetisch algoritme kiest keer op keer een nieuwe, steeds betere variant waarmee het parametrisch model wordt aangestuurd. Op deze manier kun je sneller en doeltreffender convergeren naar je optimum, in plaats van álle (miljoenen) mogelijkheden blind door te rekenen. Samengevat: slim optimaliseren.”

Geïnspireerd op de genetica

Het fundament onder deze aanpak is het genetisch algoritme. De Rijke: “Het idee is een afgeleide van de manier waarop de mens door de eeuwen heen schapen kruiste om stap voor stap de wolproductie te verbeteren. Door schapen zorgvuldig op allerlei eigenschappen te selecteren en vervolgens te kruisen, konden we de opbrengst en de kwaliteit van wol door de jaren heen vergroten.”

Het genetisch algoritme werkt hetzelfde. Dit algoritme is in staat om uit elke generatie van ontwerpvarianten de beste set ‘genen’ te selecteren. Om deze vervolgens te combineren en nieuwe generaties mee te creëren. “Zo wordt met elke generatie de genen set, ofwel het beste ontwerp, steeds weer verbeterd ten opzichte van de generaties ervoor.” De verbeterrichting van dit automatische optimalisatieproces is hierbij zelf te bepalen. “Er kan bijvoorbeeld worden gezocht naar het meest voordelige ontwerp of naar het ontwerp waarbij minder grondstoffen worden gebruikt.”

De ontwikkeling van dit algoritme is overigens niet eenvoudig. De Rijke: “Aantoonbare en herleidbare constructieve veiligheid blijft het belangrijkste eindresultaat. Het maken van en het werken met deze algoritmen vergt diepgaande vakkennis en inzicht van constructeurs. Het algoritme moet inzichtelijk zijn voor de ingenieur. Het is geen black box maar een heel krachtige tool voor de constructeur om resultaten te behalen die voorheen menselijk niet haalbaar waren.”

De praktijk: 20% duurzamer, 30 % goedkoper

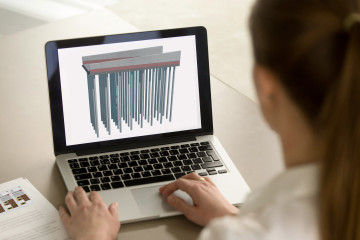

Het genetisch algoritme is inmiddels getraind voor het opstellen van funderingsontwerpen voor tunneltoeritten. Voor deze funderingen zijn vaak honderden palen nodig. Maar, wat is de meest optimale oplossing: een beperkt aantal diepgefundeerde palen of meerdere slanke en ondiep gefundeerde palen? En wat is de beste configuratie: 4 x 8 of 5 x 7 palen? Voor een constructeur is het onbegonnen werk om al deze varianten door te rekenen.

Het algoritme werd in de praktijk gebracht bij het opstellen van het funderingsontwerp van de nieuwe busonderdoorgang bij Groningen CS. Het algoritme kwam tot een variant - binnen alle gestelde eisen en randvoorwaarden - waarbij ruim 80 palen werden bespaard ten opzichte van het initiële ontwerp. “Dit resulteerde in een besparing van 20 procent op het gebied van de CO₂-uitstoot en 30 procent aan kosten.”

Maar, dit was niet de enige winst. Zo had het algoritme voor het funderingsontwerp in Groningen slechts uren nodig om tot de meest optimale variant te komen. “Wanneer wij deze optimalisatieslag op de traditionele manier hadden gedaan, had de inzet van een constructeur maanden gekost. Hierbij waren varianten meerdere keren uitgewisseld, geanalyseerd en beoordeeld door experts. Deze optimalisatierondes hadden - zeer waarschijnlijk - niet tot het resultaat geleid als dat van het algoritme vanwege projectkaders waar een expert mee te maken krijgt, zoals budget en planning.”

Het hele artikel lezen?

Meer weten over dit onderwerp?

Neem contact met ons op.